Endüstriyel Ekipmanlar

Bilyalı dövme ömrü uzatıyor

Freymatic uçak motoru yapımı için kumlama makineleri üretiyor, ve bu esnada yüksek kalite şartlarına ulaşmak için KOLLMORGEN ´ın hareket kontrolünü (Motion Control) kullanıyor.

Martin Zimmermann, KOLLMORGEN İsviçre, Kilit Müşteri Yöneticisi

Kumlama tanecikleri mükemmel bir şekilde hedefe ulaşmalı. Ancak bu şekilde güçleri en iyi şekilde aktarılabilir. Bu güç hasar vermek bir ayna dursun, her bir isabetle hedefi daha kuvvetli, daha dayanıklı ve sert hale getiriyor. Bu yüzden hassasiyet, hava hızı ve doğru ölçümlerle doğru miktar bu kadar önemlidir. İsviçre´de bulunan Freymatic, özellikle uçak teknolojisinde yüksek strese maruz kalan yapı parçalarının ömrünü uzatan kumlama makineleri inşa ediyor. Bunu sağlamak için bu yöntem, bir demir dövme çekici gibi yüzeye kusursuz basınç gerilimleri oluşturur. Kollmorgen Hareket kontrolü yeteri miktarda taneciğin hedefe ulaşmasını sağlar, bunun için kullanılan tek kablo bağlantı teknolojisi kurulum süresinden tasarruf etmeye imkan tanır.

»Bir arıza durumunda sağa çekebilecek lüksümüz yok.» Havacılıkta güvenlik fikrini sektör uzmanları tek bir cümleyle tarif ediyor. Kardan şaftı kırılmış aracıyla muhtemelen bir dereceye kadar hasar almadan kasis ya da çukurlara giren biri, gökyüzünde meydana gelecek benzer bir durumda net olarak aşağı düşerdi. Sivil havacılıktaki teknik aksaklıkların ciddi etkileri göz önüne alındığında, bir uçağın tüm yapı parçaları yoğun güvenlik zırhlarıyla donatılmaktadır. Aşırı strese maruz kalacak olan parçaların hakim kuvvetlere karşı çok daha sert yapılmasının bir yolu Shot Peening de denilen kumlama işlemi. Bu yöntem özellikle motor yapımında kullanılıyor.

Gerilim kuvvetlerinden oluşan bir zırh

Basınçla birlikte çekmeye etkili bir kuvvetle karşı çıkılabilir. Mecazi olarak anlatmak gerekirse, yapı parçalarına bir zırh giydiriliyor. Bu zırhın parçaları, atomik kafese çarptığında kumlama bilyalarını kinetik enerjileriyle denatüre eden basınç gerilimlerinden oluşmaktadır. Yorgunluk hasarları böylelikle belirgin derecede geç ortaya çıkar. »Metaldeki çatlaklar çekme geriliminin hakim olduğu yerlerde ortaya çıkıyor» diyerek açıklıyor Freymatic CEO´su Martin Hunziker. Çekme kuvvetleriyle çatlak oluşumu arasındaki bağlantı özellikle uçak yapımında özel bir yere sahip, çünkü tam da burada hafif yapının kullanılması gerekmektedir. Bir motorun döner parçaları büyüklüklerine rağmen çok hafif olmalıdır. Bu nedenle titanyum alaşımından üretilmişlerdir. Özellikle titanyum bazlı kompozitlerin kullanılması yoluyla bir sonraki motor jenerasyonu çok daha hafif olacak. Otomobil imalatında da bu yöntem dayanıklılık istendiğinde yerleşmiş bir üretim uygulaması.

Kumlama işlemi için üreticiler tarafından çoğunlukla İsviçreli Freymatic AG fimasının Roxor Makineleri kullanılıyor. Graubünden Kantonu´nda Domat-Ems´deki makine üreticileri bunun için hermetik olarak tamamlanan bir kabine bir endüstri robotu yerleştirdi ve el eklemini bir işlem talimatı esnasında tam otomatik olarak altıya kadar farklı kumlama ağzından oluşan değişken bir mekanik ile donattı. Ses yalıtımlı kabinin içindeki robot, kumlanacak yapı parçası boyunca hareket yönetimini devralırken basınç beslemesi ve dozajlama birimi dışarıda kalıyor.

Kumlama maddesi miktarı 1 ila 10 aralığında seçilebiliyor ve böylece kontrol sapmaları yüzde üçün altında kalıyor. Kumlamada, en azından işlenecek parçaya hasar vermeden hat içi kalite denetimi imkanı bulunmadığından, bu kusursuzluğa ulaşmak gerekli. Makine operatörü süreç parametrelerinin buna göre yerine getirildiğinden emin olabilmeli, bu nedenle servo motorik olarak tahrik edilen dozaj birimi alanında maksimum kusursuzluk ve tekrarlanabilirlik gerekmektedir. Bu alan hız kontrollü bir spiral çark ile gerçekleştirilmiştir. Sevk helezonu tahriki KOLLMORGEN Serisinin Senkron servo motorlarından AKM ile sağlanmaktadır, bu motor Tek kablo bağlantı teknolojisi ile kendisi AKD Servo regülatörlerle birleştirilmiştir.

Servo regülatör ve servo motor arasındaki bağlantının sadece tek bir kabloyla sağlanması bu uygulamada da avantaj sağlamakta, çünkü böylece makineler daha hızlı ve yerden daha fazla tasarruf ederek kablo bağlantısı yapılmaktadır, bunun sebebi de geri iletim sistemi için standart olan kabloya burada gerek kalmaması.

KOLLMORGEN burada motor ve geri bildirim için ince bir hibrid kablo kullanıyor.

Buradaki ayrıcalık: Tek kablo bağlantı teknolojisi zahmetli ve pahalı Multiturn Encoder olmadan da işlev görüyor.. Hareket kontrolü ve servo tahrik teknolojisi uzmanları bunun için Dijital çözümleyici SFD3 ü geliştirdi. Arayüz, çözümleyicinin analog verilerini dijital bir sinyale Cable» üzerinden regülatöre taşınıyor dönüştürüyor ve daha sonra bu sinyal »One.

Dozajlamada dar tolerans aralıkları

Freymatic´in kumlama sistemine geri dönersek: Yapı olarak, basınçsız kumlama maddesi deposuyla yüksek basınç altındaki dozajlama birimi arasında kilit görevi gören iki basınç haznesinden oluşuyor. AKM servo motorlar tarafından tek kablolu versiyonla tahrik edilen dozajlama, Roxor makinelerinde çekirdek işleve sahip ve işletim esnasında + / – yüzde 5 hassaslıkla dakikada 0,1 ila 12 kilogram arasında kumlama maddesi miktarını tedarik ediyor. Karıştırma borusunda ve püskürtme ağzına kadar kumlama maddesi çıkış hızıyla ivmelendiriliyor. Bu tempo ikinci önemli işlem parametresini oluşturmakta ve dolaylı olarak kumlama basıncının dar bir tolerans aralığından olmasını düzenlemektedir. Bu esnada basınç bir ila yedi bar arasındadır.

TBM Automation tarafından tasarlanan tahrik regülatöründeki yüksek ayar aralığı özellikle hassas ve yine de hızlı olma gereksinimini de beraberinde getiriyor. Burada tahrik aksları dozaj helezonunun hızını akım sensörlerinden gelen sinyaller üzerinden düzenler. »Çok materyal olunca hız düşüyor, az materyalde de tersi» diyerek açıklıyor TBM Automation AG şirket müdürü Silvester Tribus. Bodensee´in güneyindeki Widnau´da bulunan firma uzun süredir sistem entegratörü olarak Freymatic ile sıkı bir ortak çalışma içerisinde. Hareket kontrolü ve servo tahrik teknolojisi uzmanları, yüksek mühendislik yetkinliği ile KOLLMORGEN´ın sertifikalı sistem ve dağıtım ortakları zincirine dahildir.

Sıfır hızdan itibaren kusursuz

Düzenlemenin hızlı ve kusursuz yürümesi için, kumlama makinelerinde kontrol teknolojisinde uzman olan ve aynı zamanda TBM şirket yöneticisi Urs Tobler, bazı özel tekniklerle hareket kontrolünü (Motion Control) sağladı. »Sadece sistemi hızla çalıştırmak ve miktar ve basınç kusursuz şekilde uyumlanana kadar uygun şekilde az zaman harcamak istiyoruz. Miktar ve basınçın tam olarak dengelenmesi için kısa bir zamananımız var. Bu amaçla sistemin hızlı bir şekilde başlatılmasını istiyoruz.» Urs Tobler dozaj tahriklerinin hala DC motorlar tarafından tahrik edildiği zamanla karşılaştırıyor, o zamanlar küçük miktarların düzenlenmesi zordu ve ancak üst hız aralığında güvenilir değerler elde ediliyordu. Düzenleme davranışlarının analog değerler üzerinden ilaveten doğrusallaştırılması günümüzde mümkün, KOLLMORGEN AKM motorları ile »sıfır hızdan itibaren kusursuza ulaşılabiliyor».Bu düzenleme kalitesi bir diğer ayar aralığına göre işlemi güvenilir hale getiriyor. Bu özellik özellikle kumlamada önemli, çünkü kumlama işleminden sonra yapı parçalarına zarar vermeden bir kalite analizi yapılması mümkün değil.

Çok az miktarda tanecik atımı da »fazlası zarar» inanışı kadar kötü değerler çıkmasına sebep oluyor.

İdeal aralığın neresi olduğunu makine operatörü ancak Almen şeritleri denilen şeritlerle tespit edebilir ve böylece standart bir yüzeyin şekillendirilmesi yoluyla tanecik vuruşlarının etkisini ölçebilir. Bir metal ölçüm şeridinin şekillendirilmesi yoluyla elde edilen Almen değerleri işlemin etkinliği hakkında sonuçlar verir. Bunlar daha sonra tam ve daimi olarak, önceden elde edilen anma değerlerini takip etmelidir, böylece basınç geriliminin istenilen etkileri ayarlanabilir. Bir diğer sonuç olarak, bu yöntem sadece düzenli kalibrasyon ile işlev görmektedir.

Sonuç

Metal yapı parçalarının kumlama yoluyla mekanik olarak iyileştirilmesindeki karmaşık süreç, hassas ve özellikle tekrarlanabilir servo tahrik teknolojisinin önemini göstermektedir. TBM Automation AG tarafından Freymatic AG için tasarlanan otomasyon, operatör gözüyle de daha kullanıcı dostu bir yapıya sahip ve temiz yapılandırılmış bir görselleştirme sunuyor.

Endüstriyel Ekipmanlar

Abkant presler için otonom optik açı ölçümü

Vision Components, sac bükme abkant preslerinde açısal doğruluğu kontrol etmek için güçlü OEM lazer profil ölçüm sensörleri sunmaktadır. VCnano3D-Z 3D profil ölçüm sensörleri, 400 Hz’e kadar ölçüm hızlarına ve <±0,1°’lik bir hassasiyete ulaşabilmektedir. Abkant preslerin üretkenliğini ve verimliliğini artırmak için profil ölçüm sensörlerimiz, temas basıncının gerçek zamanlı kontrolü adına doğrudan makinenin PLC’sine bağlanabilme imkanı sunmaktadır. Sac metal makineleri için lider kontrol üreticisi olan Delem, lazer profil ölçüm sensörlerimizin kontrol cihazlarına entegrasyonunu halihazırda tamamlamış bulunmaktadır.

Vision Components’ın 3D lazer profil ölçüm sistemleri, harici bir bilgisayar olmadan bağımsız olarak çalışmaktadır. Bu da müşterilere son derece stabil, az bakım gerektiren ve uygun maliyetli bir çözüm sunar. Kompakt IP67 muhafazası ve geniş görüş alanına sahip olan VCnano3D-Z sensörlerinin entegrasyonu kolaydır ve herhangi bir dönüştürme veya ayarlama yapılmadan farklı kalıplarla kullanılabilir. Mavi yüksek performanslı lazer ve Vision Components’ın tescilli ortam ışığı bastırma teknolojisi, paslanmaz çelik, bakır, pirinç ve folyolu malzemelerin büküm işlemlerinde, parlak ve yansıtıcı yüzeylerde güvenilir algılama sağlar. Gömülü görüş sisteminin 3D analiz yeteneği delikli metali, baklavalı sac metali ve fırçalanmış alüminyumu doğru şekilde algılamak için tasarlanmıştır. Kısa sac parçalarda bile hassas açı ölçümü için birkaç profil noktası yeterlidir. 2021’de 25. yıl dönümünü kutlayan gömülü görüntüleme sistemleri üreticisi Vision Components

, ürünlerinin uzun vadede erişilebilirliğini güvence etmekte ve uygulama entegrasyonlarında makine ve ölçüm sistemi üreticilerini desteklemektedir.

Endüstriyel Ekipmanlar

Tekerlek poyra rulmanlarını değiştirmeye yönelik ipuçları

NSK araç tamir süreçlerini atölye teknisyenleri ve tamirciler için daha hızlı, daha emniyetli ve daha güvenilir hale getirir. Bu nedenle, NSK ProKIT çözümlerini satın alanlar, orijinal tekerlek rulmanı almanın yanı sıra tekerlek rulmanını hızlı ve doğru değiştirmeyi sağlayan tüm destekleyici bileşenlerden yararlanır. Poyra rulmanları, montajı kolay ürünlerden değildir. Bu yüzden NSK, sık yapılan hatalardan kaçınmaya yönelik ek ipuçları sunmaktadır.

İlk ipucu, montajdan önce halihazırda takılı olan rulman ile yeni rulmanı karşılaştırmaktır. Teknisyenlerin en sık yaptığı hata, yanlış rulman seçimidir. NSK çevrimiçi kataloğunu kullanarak doğru rulmanı seçip seçmediğinizi hızlıca kontrol edebilirsiniz. Daha fazla yardıma ihtiyaç duyarsanız NSK ile doğrudan iletişime geçin.

Manyetik enkodere zarar vermekten kaçının

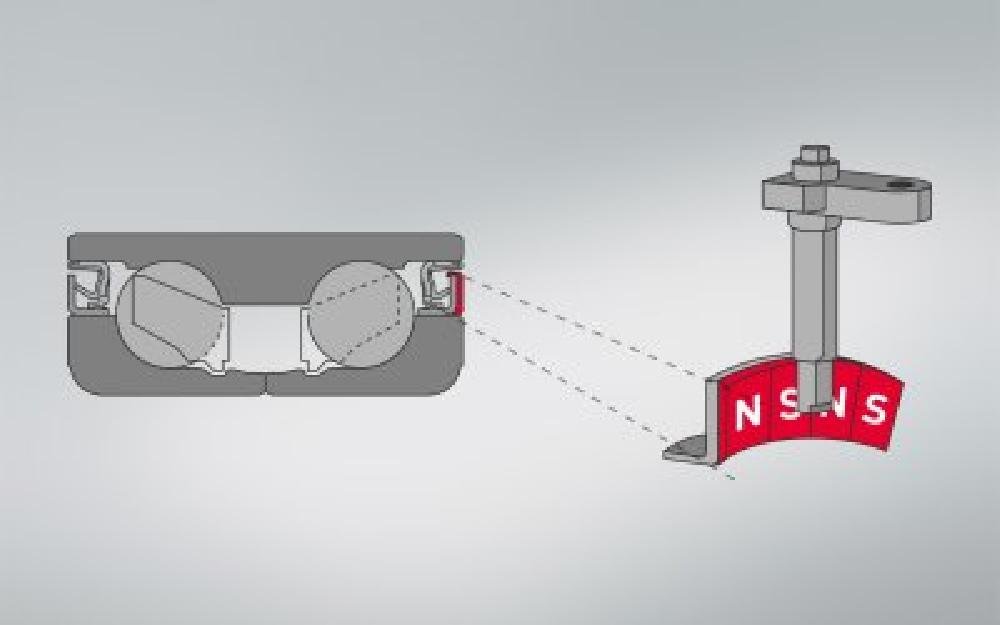

Bazı poyra rulmanlarında ABS sinyali için manyetik enkoder bulunur. Bu nedenle daha çok dikkat gerektirir. Enkoder keçesinde, hız sensörü tarafından okunan birçok kuzey (N) ve güney (S) kutbu bulunur (Şekil 1). Montaj esnasında N+S uçları zarar gördüğü takdirde ABS sistemi arızalanabilir.

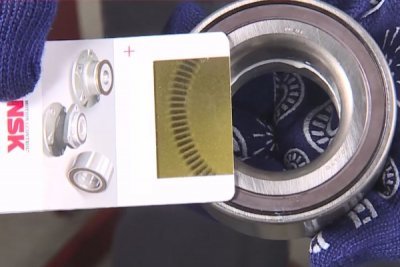

Atölye teknisyenleri, NSK test kartı kullanarak poyra rulmanının enkoderi olup olmadığını tespit edebilir. Aynı test kartı, halihazırda takılı olan rulmanın zarar görüp görmediğini (durum şekil 2‘deki gibi görünmüyorsa) tespit etmeye yönelik olarak da kullanılabilir. Bu sayede teknisyenler, ABS sinyal problemlerini belirleyebilir.

2) Teknisyenler, NSK test kartı kullanarak bir enkoder olup olmadığını ve varsa yerini kontrol edebilir

Enkoderi manyetik alandan ve kirden uzak tutun

ABS sinyalinde yeniden sorunlara yol açabileceğinden, anahtar ve tornavida gibi N+S uçlarını değiştirebilecek aletlerle enkoderin yanına yaklaşmayın ya da enkodere temas etmekten kaçının. Bunu aklınızda tutarak, rulmanı koruyucu ambalajından yalnızca montajdan hemen önce çıkarın.

Enkoder yönünün doğru olduğundan emin olun

Test kartında belirtildiği gibi enkoderler, Poyra I tekerlek rulmanının bir yüzünde bulunur. Bu yüzden, mafsallara baskı yaparken yönün doğru olması çok önemlidir. İşleme başlamadan önce, enkoder yüzeyinin montajdan sonra sensöre bitişik olacağından daima emin olun.

Enkoder yüzeyine baskı uygulamaktan kaçının

Baskı uygularken, yalnızca Poyra I rulmanların üzerindeki dış bileziğin son yüzeyi ile temas eden bir alet kullanın (Şekil 3). Enkoder contasına ve iç bileziğe asla baskı uygulamayın. Bu durum, birkaç kilometrelik kullanımda rulman arızasına sebep olur. Uygun bir alet seçildikten sonra, rulmanı deliğe hizalı tutun ve mafsala dikey olarak bastırın.

3) Ek diyagramda gösterildiği gibi rulmanın sadece dış bileziğine baskı yaparak yeterli iç bilezik boşluğu bırakan bir alet seçilmelidir

Doğru rulman montajına yönelik diğer ipuçları

Hasarları önlemek için tüm süspansiyon parçalarının bakımının yapılması gibi süreç boyunca unutulmaması gereken birçok püf nokta vardır. Ek olarak, rulmanın doğru takıldığından emin olmak amacıyla rulman ile temas eden tüm yüzeylerin önceden temizlenmesi (Şekil 4 ve 5) ve montaj esnasında poyra ve mafsalın kontrol edilmesi oldukça önemlidir.

4) ve 5) Montaj esnasında poyra ve mafsalı kontrol etmek ve rulmanla temas eden tüm yüzeylerin önceden temizlendiğinden emin olmak gerekir

4) ve 5) Montaj esnasında poyra ve mafsalı kontrol etmek ve rulmanla temas eden tüm yüzeylerin önceden temizlendiğinden emin olmak gerekir

Montajın güvenli bir şekilde yeniden yapılması için dikkat edilecek son nokta

, teknisyenlerin sadece araba üreticilerinin önerdiği sıkma torklarını kullanmasıdır. CVJ somunlarına aşırı tork uygulamanın rulmana zarar verebileceği bilinmektedir (Şekil 6).

6) Yeniden montaj yapıldığında, aşırı tork rulmanın arızalanmasına neden olabileceğinden CVJ somunlarına aşırı tork uygulamaktan kaçının

Özellikle, Poyra I tekerlek rulmanının, manyetik enkoderlerle birlikte doğru şekilde takılması zordur. Bu yüzden, NSK sürecin her adımını gösteren bir video hazırlamıştır. NSK, tekerlek rulmanlarına odaklanan özel eğitimler sunar. Eğitimlerle ilgileniyorsanız lütfen doğrudan iletişim kurun.

Endüstriyel Ekipmanlar

Parker LM-Pro minyatür, geniş kontrol aralıklı, düşük güç tüketimli oransal vana, tüm solunum cihazları platformlarına debi sağlar

Hareket ve kontrol teknolojilerinde dünya lideri olan Parker Hannifin’in Precision Fluidics Division’ı, solunum ve anestezi ürünleri pazarlarını hedefleyen yeni Parker LM-Pro lineer motorlu oransal vanayı piyasaya sürdüğünü duyurdu.

Parker Precision Fluidics’te divizyon pazarlama müdürü olan Beth Young şöyle diyor: “Parker LM-Pro minyatür oransal vana, oldukça az yer kaplıyor ve enerji tüketimi de verimli. Bu vana, 540 slpm’ye (standart litre/dakika) kadar debiyi mümkün kılmak üzere bir lineer aktüatör motor teknolojisinden (patent başvurusu yapılmış olan) yararlanıyor ve solunumla ilgili birden çok uygulamada kullanım olanağı sağlayan benzersiz ve kontrol edilebilir bir çeşitlilik sunuyor.”

LM-Pro vananın önemli bir özelliği, daha uzun bir strok boyunca olağanüstü çözünürlük sağlayan ve geleneksel solenoid ya da ses bobini aktüatör tasarımlarına göre daha düşük güç tüketimine olanak tanıyan lineer aktöatör motor teknolojisiyle tasarlanmış olmasıdır. 0,5 ila 540 slpm (standart litre/dakika) arasında lineer kontrol olanağı sağlayan debi aralığına, 100 psi’ye (6,9 bar) kadar basınç kapasitesine ve 2 Watt’ın altında tipik güç tüketimine sahip LM-Pro vana, performans aralığının tamamında oldukça hassas debi kontrolüne olanak tanır. LM-Pro vana, basit ve kapalı devre geri beslemeye olanak sağlayarak müşteriye hassas basınç veya debi kontrolü sunar. Bu, yeni doğan bebeklerden yetişkinlere kadar tüm hastalara hassas, doğru ve güvenli biçimde gaz verilmesini sağlar. Tipik uygulamalarda 2 Watt’ın altındaki güç tüketimiyle, müşterilere daha uzun ömürlü, daha küçük ve daha hafif batarya kullanabilme olanağı tanır. Vananın histerezisinin (gecikme) tipik olarak %10’un altında olması (tam ölçekte) ve yanıt süresinin hızlı, yani 20 ms’nin altında olması (tam döngüde), aynı anda müşterilere hem düşük hem de yüksek debilerde ve oransal vana performansında olağanüstü hassas kontrol olanağı sunar.

Parker LM-Pro

, etkili ve her ihtiyaca uygun bir oransal vanadır. Tek yüzden monteli/portlu basit tasarımı ile benzersiz performans özellikleri bir araya gelerek LM-Pro vanayı dinamik debi kontrolüne ihtiyaç duyulan çeşitli uygulamalar için ideal bir çözüm haline getirir. Parker Precision Fluidics’te divizyon mühendislik müdürü olan Paul Nierman, “Bir yandan performansı artırmaya çalışırken bir yandan da ekipmanlarının kapladığı yeri azaltmaya devam eden müşteriler için ideal bir ürün” diyor.

Sistemler giderek daha küçük ve portatif hâle geldikçe güç tüketimiyle ilgili kaygıların ve doğru debi kontrolü yapılmasının (hem yüksek hem de düşük debiler için) hesaba katılması hayati önem taşıyor. Parker LM-Pro lineer motorlu oransal vana, Parker Hannifin’in Precision Fluidics Division’ı tarafından sunulan ve minyatür, düşük güç tüketimine sahip, hafif, yüksek performanslı akışkan ürün pazarına liderlik eden ürün portföyünün harika bir örneğidir.

Parker LM-Pro lineer motorlu oransal vana hakkında daha fazla bilgi edinmek için aşağıdaki linki ziyaret edin: https://discover.parker.com/LM-Pro

-

Endüstriyel Ekipmanlar7 yıl önce

Endüstriyel Ekipmanlar7 yıl önceBüyük rulmanları değiştirmek için yetenek ve hassasiyet gerekir

-

Endüstriyel Ekipmanlar7 yıl önce

Endüstriyel Ekipmanlar7 yıl önceNSK, yenileme pazarı toptancıları için güçlü bir ortak olacak

-

Endüstriyel Ekipmanlar7 yıl önce

Endüstriyel Ekipmanlar7 yıl önceNSK minyatür lineer kılavuzlar, toplama ve yerleştirme makinelerine daha yüksek seviyede dinamik sunuyor

-

Etkinlikler7 yıl önce

Etkinlikler7 yıl önceEkmek fırınındaki başarıya

-

Endüstriyel Ekipmanlar7 yıl önce

Endüstriyel Ekipmanlar7 yıl önceSahte rulmanların olumsuz etkileri

-

Dijital Üretim7 yıl önce

Dijital Üretim7 yıl önceAnybus® Wireless Bridge™ II endüstriyel kablosuz çözümler için yeni olanaklara kapı açıyor

-

Endüstri 4.07 yıl önce

Endüstri 4.07 yıl önceDahili malzeme akışında otomatik sürüş sistemleri

-

Dijital Üretim7 yıl önce

Dijital Üretim7 yıl önceEndüstri 4.0 yolunda belirsizlikler