Mühendislik ve İmalat

Elektrikli araçları otomatik olarak şarj etmek

Elektrik hareketlilik her geçen gün daha da popüler hale gelirken, bazı alanlarda fonksiyonel standart teknolojilerin geliştirilmesi için hala alan var. Bunun bir örneği ise arabaların şarj edilme şekli: artık kimse şarj istasyonlarıyla dolu sokaklar görmek istemiyor. Endüktif şarj göz önünde çok bulunmuyor ve bazı önemli dezavantajlar barındırıyor. İşte bu noktada Volterio mantıklı ve verimli bir alternatif sunuyor. Şarj edilen robot prototifi FAULHABER kullanarak hareket ediyor.

Şarj istasyonları şehir merkezlerinde görüntü kirliliğine sebep olurken, hantal kablo ve fişler de insanların garajlarında rahatsızlığa sebebiyet verebilir. Garaj tabanına veya yol yüzeyine gömülü bobinlerle temassız endüktif şarjda bu görsel veya mekanik sıkıntıların hiçbiri yoktur. Fakat bu ekstra maliyet anlamında geliyor, hem de birden fazla şekilde: bobinlerin göz önünden kaldırılması için zeminin açılıp yenilenmesi; maksimum çıkışın pek çok durumda üç kilowatt olması ve bu yüzden uzun şarj sürelerinin meydana gelmesi; ve bu tür bir şarj ile önemli oranda gücün fizli kablolara göre güç kaybına neden olması. Eğer araç bobinin tam üzerine park edilmezse kayıp daha da büyük oluyor.

Konektör bağlantıyı buluyor

Volterio’nun teknolojisi tüm bu sorunlara zarif bir çözüm sunuyor. İnaktif olduğunda, şarj cihazı göze çarpmayan, sadece 6 cm yüksekliğinde bir yapıya sahip. Araç daha sonra şarj edilmek üzere park ediliyor. Ardından,robot kolu teleskopik olarak uzanıyor. Bu kolun sonunda, diğerinin arabanın alt gövdesinde arayan bir konektör var. İki bileşen daha önce birbirleriyle şifreli kablosuz iletişim yoluyla bilgi alışverişinde bulunuyorlar. Konik-yuvarlak akım taşıyıcısı, geleneksel anlamda bir konektör olmadığından, araç en uygun konuma park edilmemiş olsa bile, tam temas sağlayabilmektedir. Kolun hedefini doğru bir şekilde bulduğundan emin olmak için ultrasonik bir sistem kullanılır. Bağlantı 15 saniyeden daha kısa sürede kurulmuş olur.

Konektör sadece 50×50 cm’lik bir mesafede olmalıdır ve araç açılı bir şekilde park edilebilir. Yeni bir garaj veya park yeri inşaatı için tüm üniteyi zemine gömmek de mümkündür. Ev bağlantılı bir şarj cihazının şarj kapasitesi 22 kilovattır, bu da en büyük araba akülerinin bile 4-5 saat içinde tamamen şarj edilebileceği anlamına gelir. Teknolojinin kendisi, şarj süresini bir saate düşüren 100 kilowatt DC işlemek için tasarlanmıştır.

Volterio’nun arkasındaki fikir, Christian Flechl’in 2014 yılında Graz Teknoloji Üniversitesi’nde (Avusturya) yazdığı yüksek lisans tezine dayanıyor. Bugün kendisi VOLTERIO GmbH Genel Müdürü ve ürününü seri üretime geçmek üzere. Prototipin geliştirilmesinde önemli bir husus, robot kolunu üç eksen boyunca hareket ettiren üç motor geliştirmekti: “Mümkün olduğunca düz bir cihaz inşa etmek istedik, bu yüzden en başından itibaren çok az yer vardı”, diyor genç yüksek lisans mezunu mühendis. “Aynı zamanda önemli miktarda ağırlık taşımamız gerekiyor. Bu nedenle, motorlar – uygun redüktör ile birlikte – yüksek tork, yüksek hız ve küçük boyut sunmalıdır. ”

Güçlü, hızlı ve güvenilir

İnternette yapmış olduğu bir arama onu hızlı bir şekilde FAULHABER’a yönlendirdi, çünkü pek çok şirket bu tür özellikleri karşılayamıyor. “Diğer uzmanlarla yapılan görüşmelerde FAULHABER’ın doğru yol olduğu konusunda güvence aldım ve birlikte çalışmaya başladığımızda bu daha da belirginleşti. FAULHABER tüm projeye kapsamlı teknik önerilerle, doğru motorları seçerek ve motorları kendileri sunarak sponsor oldu. ” Prototiplere planet dişli redüktörlü DC mikromotorlar ve uygun bir hareket kontrolörü takıldı. Buna ek olarak, FAULHABER test amacıyla diğer sürücüleri seçti ve tedarik etti.

CR serisinin yüksek motor performansı

, düşük aşınma, güçlü neodim mıknatıslar ve sarımdaki özellikle yüksek oranda bakır içeren çok kararlı bir grafit değişimine dayanmaktadır. Şarj istasyonu yaklaşık 20.000 döngü için tasarlanmıştır. Bu, sürücülerin hizmet ömrünün yalnızca% 1’inin kullanıldığı anlamına gelir. Sağlamlıkları da çok önemlidir, çünkü Volterio üniteleri uzun duruşlardan sonra ve zorlu hava koşullarında bile güvenilir bir şekilde çalışmalıdır.

Prototip, kapsamlı testlerde çok iyi performans gösterdi. Temel açıdan, teknoloji rakip konseptlerden çok daha üstün. Birçok premium otomobil üreticisi de aynı fikirde. Şarj cihazlarının seri üretime geçmesi için zaten hazırlanıyorlar. Volterio şu anda yeni zorluklar üzerinde çalışıyor: Christian Flechl, “Otomatik şarj işlemleri birçok farklı şekilde kullanılabilir” diye açıklıyor. “Bu, tüm lojistik alanı için olduğu kadar sürücüsüz araçlar için de geçerlidir. Elektrikli kamyonlar için çözümler de geliştirilme aşamasındadır. Uygun şarj robotları geliştiriyoruz ve FAULHABER’ın değerli desteğine güvenmeye devam ediyoruz. ”

Mühendislik ve İmalat

Elektronik olarak kontrol edilen amortisör sistemleri

Bugüne dek yaklaşık 28 milyon adet üretilen Sachs CDC sistemi, binek otomobiller için en yaygın kullanılan elektronik şasi sistemlerinden biridir. ZF Aftermarket, CDC amortisör kullanılan araç bakımlarında mümkün olan en iyi desteği sunmak amacıyla bu alandaki atölyelere yönelik hizmetlerini genişletiyor. Genişletilmiş ürün yelpazesi, lüks sınıftan birçok yeni ilave ile birlikte orta ve kompakt otomobiller için de sunulan Sachs CDC ürünlerini içermektedir. Bu yüksek teknolojiye sahip amortisörler, şu anda düşük kaliteli alternatiflerinin bulunamaması sebebiyle atölyeler için cazip bir fırsat sunmaktadır.

ZF’nin CDC sistemi ile elektronik olarak kontrol edilen amortisör sistemlerinin geleneksel şasi sistemlerine göre büyük bir avantajı vardır: CDC amortisörlerini kullanan sürücüler, kişisel tercihlerine göre farklı sürüş ayarlarını dinamik olarak seçebilir ve kullanabilirler. Buna karşılık, geleneksel şasi sistemleri, araç yapılandırıldıktan sonra belirlenen ayar ile (standart veya spor) yola çıkar. Böyle bir durumda değişiklik ancak yeni parçaların montajı ile mümkündür. Öte yandan, Sachs CDC, bir saniye aralığında optimum sönümleme kuvvetini ayarlayan solenoid valfler tarafından elektronik olarak kontrol edilir. Bu, sürücüye manevra yaparken veya acil frenleme sırasında sürüş dengesini kaybetmeden olağanüstü sürüş konforunu sunar. Böyle bir durumda, CDC damper karakteristik eğrisini yıldırım hızında bir “sert” ayara getirir.

1997’de piyasaya sürüldüğünden beri, ZF yaklaşık 28 milyon CDC amortisörü çok çeşitli markalar için üretti. Daha önce sadece lüks sınıfta kullanılan CDC amortisörler, otomobil üreticileri tarafından müşterilerin isteği üzerine yavaş yavaş orta veya kompakt segmentlerde de kullanılmaya başlandı. Yeni Volkswagen Polo gibi küçük arabalar bile CDC ile donatılabilir.

ZF Aftermarket, otomotiv şirketlerine Sachs markası altında kapsamlı bir CDC damperleri yelpazesi sunmaktadır. CDC yedek parçaları aşağıdakilerle sınırlı olmamak kaydıyla mevcuttur:

- Audi A4 (2007 – 2015)

- Audi Q5 (2008 – 2016)

- Audi Q7 (2006 – 2015)

- Porsche Cayenne (2002 – 2010 ve 2010 – 2017)

- Volkswagen Touareg ( 2002 – 2010 ve 2010 – 2018)

2020 yılı boyunca ürün yelpazesi 30’a kadar ek parça numarası ile genişletilecektir.

Yirmi yıl önceki lansmanından bu yana CDC teknolojisi ile donatılmış çok sayıda araç piyasaya sürüldü. Bu durum, araçların daha fazlasının bağımsız atölye ve servislerde bakım göreceği anlamına geliyor. Sönümleyiciler, sönümleme performansının belirli bir dereceye kadar aşınmasını ve yıpranmasını telafi edebilen elektronik kontrol sistemi sayesinde çok dayanıklıdır. Bununla birlikte, bu parçanın belirli koşullar altında değiştirilmesi gerekir – örneğin, özellikle ağır yük taşıyan araçlarda, zorlu yol koşullarına sürekli maruz kalma veya yapılan yüksek kilometre gibi sebepler gibi.

CDC amortisörlerinin arıza kaynakları arasında solenoid valflerin, kabloların ve konektörlerin aşınması, kemirgen ısırıkları veya korozyondan kaynaklanan hasarlar bulunur.

Atölyeler için cazip satış potansiyeli

Elektronik amortisörlü araçlar aşağıdaki nedenlerden dolayı atölyeler için cazip satış potansiyeli sunmaktadır.

- Elektronik amortisör sisteminin arızası bir gösterge lambası ile sürücüye bildirilir. Sürücünün sıklıkla fark etmediği kademeli performans kaybı ile hidrolik amortisörlerin aksine, gösterge ışığı servisi ziyaret etmek için açık bir sinyaldir. Daha da önemlisi, bu uyarı, sürücüleri kritik güvenlik parçalarının gerekli onarımlarından haberdar ederek yol güvenliğini artırır.

- Elektronik amortisörler aynı parçalarla değiştirilmelidir. Hidrolik bileşenlere uyarlama, aracın tip onayını geçersiz kılacaktır. Damperlerin orijinal parçalarla değiştirilmesi aracın güvenliğini ve değerini koruyacaktır.

- Atölye, karmaşık bir elektronik süspansiyon sistemini onararak müşteriye yetkinliğini kanıtlayabilir ve bu hizmetiyle kendisini rakiplerinden ayırabilir.

Atölyeler, CDC amortisörlerinin değiştirilmesinin beklenmedik derecede büyük teknik zorluklar içereceğini düşünebilir. Bu tip amortisörler

, hidrolik olanlar ile aynı şekilde değiştirilir, ancak bazı versiyonlar ek elektronik eşleştirme gerektirir.

Bu zorlu zamanlarda, ZF Aftermarket bağımsız atölyeler için güvenilir bir ortak olarak güvenli ve istikrarlı bir şekilde parça tedariği sağlamaya devam ediyor: Sachs CDC amortisörleri ve geniş ZF Aftermarket ürün portföyünün diğer tüm parçaları her zamanki gibi mevcuttur.

Mühendislik ve İmalat

Döner ekipmanlara süratli parça temini

Yedek parça tasarım ve üretiminde meydana gelen son ilerlemeler, arıza durumundaki ya da ömrünü tamamlayan bileşenlerin yerine geçecek parçaların üretimi için gereken süreyi önemli ölçüde azaltıyor. Dijitalleşme ve yeni üretim teknikleri teslim sürelerinde bir hayli iyileşme sağladı.

Pompalar, kompresörler, ekspanderler ve türbinler gibi önemli kalemler uzun süre çalışmaları için tasarlanmışlardır. Ancak, bir noktada, güvenli çalışmanın sürdürülmesi için yeni parçalara ihtiyaç duyulur. Bazı durumlarda, OEM (orijinal ekipman üreticisi), ekipmanı destekleyebilir ancak diğer durumlarda parçaları üçüncü bir taraftan tedarik etmek gerekebilir.

Her iki dünyanın da en iyisi

Böyle bir ekipmanın dayanıklılığı, makinenin orijinal üretiminin üzerinden on yıllar geçmiş olması anlamına gelebilir; bu da yedek parçaya gereksinim duyulduğunda ek güçlükleri beraberinde getirir. Bazen OEM piyasadan çekilmiş olabilir bazense OEM parçasının üretimi beklenenden uzun sürebilir.

Neyse ki modern parçaların üretiminde kullanılan teknoloji geçen birkaç on yılda mesafe kaydetti. Bilgisayarlı nümerik kontrolün girişi, 3 boyutlu (3D) çizimlerin de gelişmesiyle birlikte, makina hassasiyetinde önemli gelişmeleri getirdi.

Katmanlı imalat ve hibrid imalat gibi daha yakın zamandaki yenilikler, döküm kalıpları kadar bileşenlerin kendilerinin de üretiminde büyük zaman tasarrufu sağladılar. Yeni bileşen arayışındaki bakım mühendisleri, parçaları rekor hızda teslim eden yeni çözümlerle aradıklarını kolaylıkla bulabiliyorlar.

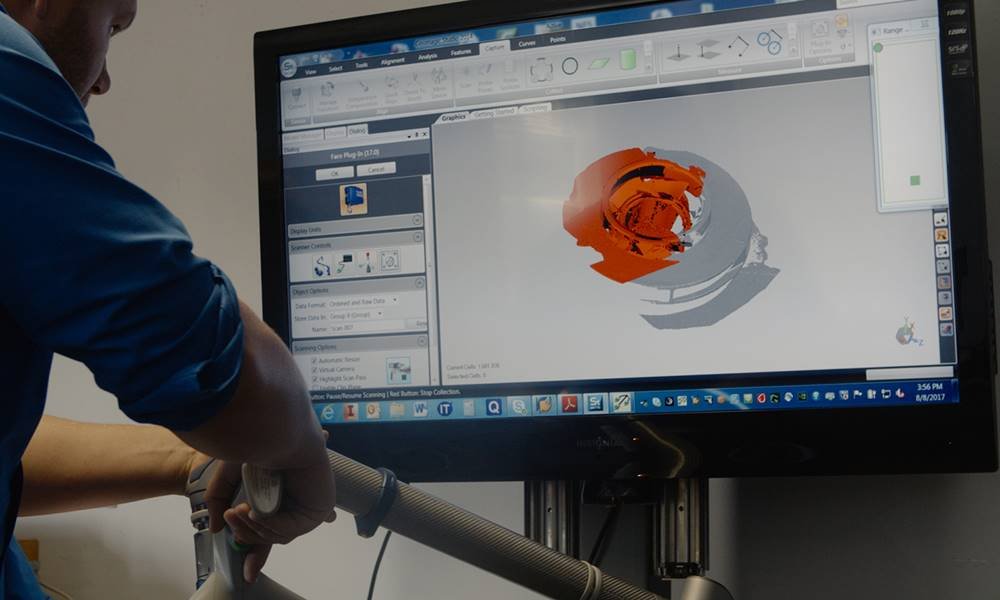

Birçok durumda, bir bileşenin orijinal mühendislik çizimlerine ulaşmak mümkün olmamaktadır. Bu da parçanın tersine mühendisliğinin yapılması gerektiği anlamına gelir. Parçanın karmaşıklığına dayanarak, bu, yüzlerce hatta binlerce ölçümün yapılması ve yeni parçanın çiziminde kullanılmak gerektiği anlamına gelir.

Kalıbı kırarken

En son 3D lazer tarama ekipmanları sayesinde, pompa çarkı gibi karmaşık bir nesnenin yeni çizimi dakikalar içerisinde yapılabilmektedir. Bundan da iyisi, orijinal tasarımda iyileştirmeler yapılabilmekte, malzeme yükseltilebilmekte, modern kaplamalar uyarlanabilmekte ya da hesaplamalı akışkan dinamiği uygulanarak (CFD) performans ve dayanıklılığın iyileştirilmesiyle verimlilik artırılabilmektedir.

Büyük bileşenler, sıklıkla eriyik metalin kum kalıba dökülmesiyle elde edilir. Geleneksel üretimdeyse tahta bir kalıp kullanılarak yapılıyordu. Bugün, 3D destekli tasarım (CAD), 3D kum basıcısı bir yazıcıyı, menfezleri kalıptan gazların çıkışını optimize edecek şekilde konumlandırıp, temel malzemenin optimum kalitesini sağlayarak kullanılabilmektedir.

Alternatif bir kalıp yapım işlemi de, katı kum bloklarından yapılan hassas kalıbı üretmek için çok eksenli CNC robotu kullanılmasıdır. Bu işlem, geleneksel tahta kalıplarda gereken birkaç haftalık zamanın aksine, sadece birkaç saat sürmektedir. En son teknoloji kullanılarak, teslimat süreleri, özellikle de işlemin çeşitli aşamaları iyi bir şekilde birbirine bağlantılıysa, hatta daha da iyisi, aynı alandaysa, önemli ölçüde azaltılabilir.

Temel komponenti yapmış bir makine atölyesinin CNC tornalarını, frezeleme araçlarını ve taşlayıcıları kullanıp ölçülere son hâlini vermek ve yüzeyi tamamlamak için hassasiyetle finiş uygulaması yapması gerekir. Bunlar uygulamaya göre optimize edilebilir ve parçaların yeniden monte edilmesi gerektiğinde mükemmelliği sağlar.

Yenileme

Parçaların aşındığı veya korozyona uğradığı durumlarda, tamamen yeni bir bileşen üretmek gerekmeyebilir. Eklemeli üretimi ve hassas işlemeyi birleştiren hibrid mühendislik, mevcut parça orijinal ölçülerine geri döndüren onarımlarda kullanılabilir.

Lazerle metal biriktirme gibi işlemler, mükemmel bağlanan ancak en az ısıl işlemli parçaları, bileşendeki stresi azaltarak eklemek için kullanılabilir. Nihai ölçülere, kalite kontrolünden önce çok eksenli CNC makine araçlarıyla ulaşılabilir.

Her parça üreticisinin, tahribatsız muayene (NDT), malzeme analizini, kimyasal analizi ve ısıl işlemi içeren kapsamlı test imkânları bulunmalıdır. Bunlar, yeni bileşenin niteliklerinin kesin olarak belirlenmesinde ve gerekli standartları karşılamalarının güvenceye alınmasında önemlidirler.

Hassas yeni parçaların eldesi için teknolojiye ve teçhizata yatırım yapmak sadece ilk adımdır. Bu servisin ulaştırılması, her projenin karşılıklarını anlamayı ve özel parçaların üretim merkezleriyle doğrudan irtibata geçmeyi gerektirir. Sulzer, yüksek kalite yeni parçaları süratli bir şekilde sağlamasının yanında, bu türden bir ağ da geliştirmiştir.

Endüstri 4.0

Corporate Philosophy Video

-

Endüstriyel Ekipmanlar8 yıl önce

Endüstriyel Ekipmanlar8 yıl önceNSK, yenileme pazarı toptancıları için güçlü bir ortak olacak

-

Endüstriyel Ekipmanlar8 yıl önce

Endüstriyel Ekipmanlar8 yıl önceBüyük rulmanları değiştirmek için yetenek ve hassasiyet gerekir

-

Endüstriyel Ekipmanlar8 yıl önce

Endüstriyel Ekipmanlar8 yıl önceNSK minyatür lineer kılavuzlar, toplama ve yerleştirme makinelerine daha yüksek seviyede dinamik sunuyor

-

Endüstriyel Ekipmanlar8 yıl önce

Endüstriyel Ekipmanlar8 yıl önceSahte rulmanların olumsuz etkileri

-

Etkinlikler8 yıl önce

Etkinlikler8 yıl önceEkmek fırınındaki başarıya

-

Dijital Üretim8 yıl önce

Dijital Üretim8 yıl önceAnybus® Wireless Bridge™ II endüstriyel kablosuz çözümler için yeni olanaklara kapı açıyor

-

Endüstri 4.08 yıl önce

Endüstri 4.08 yıl önceDahili malzeme akışında otomatik sürüş sistemleri

-

Dijital Üretim8 yıl önce

Dijital Üretim8 yıl önceEndüstri 4.0 yolunda belirsizlikler